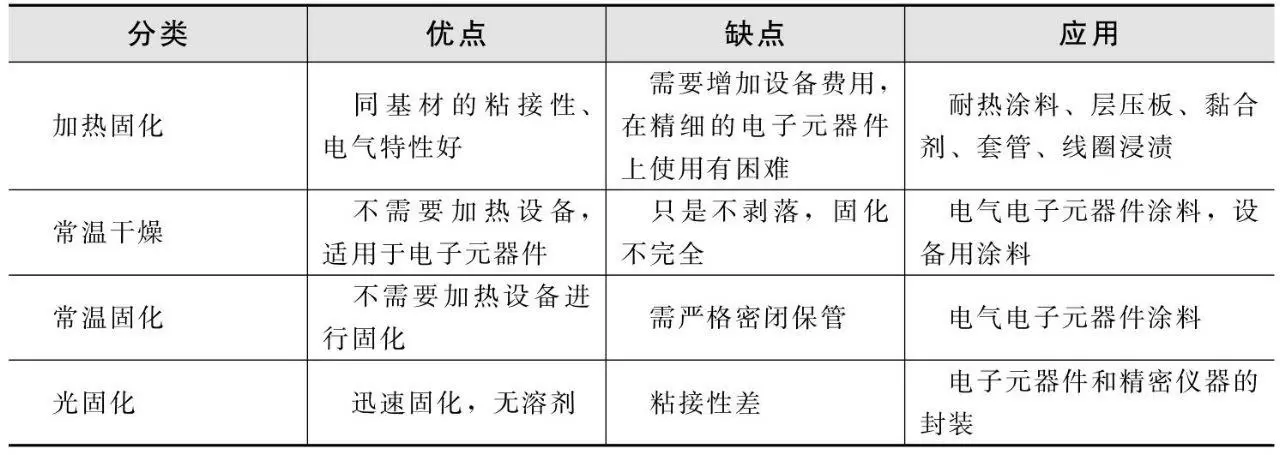

按照固化条件来区分根据发生固化反应的条件不同,可分为表1-4所示的四种类型,如加热固化型、低温(室温)干燥型、低温(室温)固化型、紫外线固化型等。

■表1-4 按固化条件分类

利用加热使之开始固化反应的方式是最普通的方法,脱水缩合反应要在100℃左右才开始缓慢地进行。为了达到实用的速度,必须以Pb、Sn、Zn、Fe等有机金属盐和胺类作固化催化剂,并加热到150℃以上,而为了使反应结束则需加热到200℃。通过加热固化反应,可降低未固化的熔融黏度,灌封基材表面的微细空隙,提高同基材的黏合力,清除会引起热软化和电气特性下降的低分子挥发物质等,制得性能稳定的固化树脂。但是,由于涂布基材的种类太多,而有些又不堪高温加热处理,因此现在正在寻求在常温~100℃左右的低温固化型。常温干燥型主要用于电子元器件的防潮涂层,或建筑材料的防水处理等。这种类型只是挥发涂层表面的溶剂,而形成不剥落的涂膜,由于没有进行真正的固化反应,因而,如果将涂膜加热,或使其与溶剂接触,或将其浸泡于沸水中,它们就会溶解或剥落,失去其原来的作用。与此相比,常温固化型有两种类型,一种是在使用前加入固化剂,使之在常温下缓慢地进行固化反应的所谓双组分类型;另一种是内含固化促进剂,利用空气中的水分和氧,以及二氧化碳使之进行固化反应的单组分类型。前者,例如可用胺类或异氰酸酯化合物使引入环氧基的硅树脂常温固化。后者,如果在分子结构中引入易水解的官能团,例如OCH3、OC2H5等烷氧基,

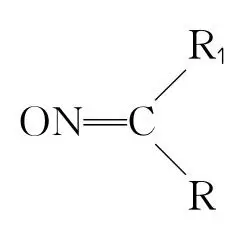

OCOCH3等的酰氧基,等的酮肟基,并添加锡化合物作水解促进剂,则它们遇到水分就会分别引起脱乙醇、脱醋酸、脱肟反应,生成新硅氧烷键。此外,还有利用不饱和醇酸树脂改性型的氧化聚合反应,以及用SiONa的碱性硅醇盐的CO2的脱碳酸固化反应等。总之,同加热固化反应相比,虽然要增加一些反应时间,但不需要加热设备;同常温干燥型相比,其优点是可以得到优良的涂膜。但是,它必须严格地密闭保管,要绝对防潮。最近开发的光固化型由于是用紫外线、电子束照射而固化的,因此其最大的优点是固化快,其固化时间是以秒和分为单位来计算的。在用电子束辐射固化时,由于必须在真空或惰性气体条件下固化,因此所需的设备费用较高,据称达到实用化的极少。用紫外线辐射虽然已在电子元器件的涂层或封装方面达到了实用化,但由于被照射体的里侧等光照不到的部分不能固化,因此必须充分注意。此外,由于固化速率很快,如果涂膜过硬,则会产生固化变形,以致造成粘接不良和开裂,因此涂膜必须是柔软的结构。

OCOCH3等的酰氧基,等的酮肟基,并添加锡化合物作水解促进剂,则它们遇到水分就会分别引起脱乙醇、脱醋酸、脱肟反应,生成新硅氧烷键。此外,还有利用不饱和醇酸树脂改性型的氧化聚合反应,以及用SiONa的碱性硅醇盐的CO2的脱碳酸固化反应等。总之,同加热固化反应相比,虽然要增加一些反应时间,但不需要加热设备;同常温干燥型相比,其优点是可以得到优良的涂膜。但是,它必须严格地密闭保管,要绝对防潮。最近开发的光固化型由于是用紫外线、电子束照射而固化的,因此其最大的优点是固化快,其固化时间是以秒和分为单位来计算的。在用电子束辐射固化时,由于必须在真空或惰性气体条件下固化,因此所需的设备费用较高,据称达到实用化的极少。用紫外线辐射虽然已在电子元器件的涂层或封装方面达到了实用化,但由于被照射体的里侧等光照不到的部分不能固化,因此必须充分注意。此外,由于固化速率很快,如果涂膜过硬,则会产生固化变形,以致造成粘接不良和开裂,因此涂膜必须是柔软的结构。